はじめに

こんにちは!これまで金属や樹脂など、さまざまな自動盤加工用の材料を紹介してきました。今回は、それらの材料がどのように選ばれ、そして、どう加工条件を工夫するかについてわかりやすく解説します。

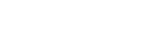

材料選定のポイントとは?

部品加工において「どの材料を使用するか」は、性能・コスト・加工性などのバランスを踏まえて選定され、一般的に以下のような観点が考慮されていると考えられます。

- 必要な強度や耐久性(例:高負荷がかかる部品にはステンレスや炭素鋼)

- コストと生産性(例:真鍮や快削鋼は加工しやすく、時間とコストの削減に有利)

- 耐環境性や絶縁性(例:湿気や薬品に触れる部品には樹脂材やアルミ)

材料ごとに異なる加工の工夫

使用する材料に応じて切削条件や工具の使い方も変える必要があります。

- 快削鋼・真鍮などの加工しやすい材料

→ 高速回転&高速送りが可能。量産性を重視したセッティングが有効。 - ステンレス・炭素鋼などの硬い材料

→ バイトの摩耗が早いため、切削油や工具寿命を考慮した加工条件が必要。 - アルミ

→ 切粉(きりこ:削ったときの切りくず)が溶着しやすいため、切削油や加工条件の調整が必要。 - 樹脂材

→ 熱変形や吸湿による寸法変化に注意。送りや回転数は控えめに設定。

現場では“ノウハウ”の蓄積が重要

実際の加工では安定した品質で効率よく加工するため、材料ごとのノウハウや工夫が不可欠です。

グリーンメタルでは蓄積したノウハウを現場で共有し、材料毎・製品毎の加工条件を標準化することで、安定した品質で量産加工出来る体制が整っています。

次回もお楽しみに!

材料による加工条件の最適化は、自動盤加工における最重要ポイントのひとつです。基本的な性質を知ったうえで、それぞれの特性に合った対応をすることが良いモノづくりにつながります。

次回からは、自動盤で使われる「加工油」や「潤滑油」について解説していきます。切削性や工具寿命に大きく影響する“油”の世界を、ぜひお楽しみに!