始めに

こんにちは!GMテクノロジー・ラボです。

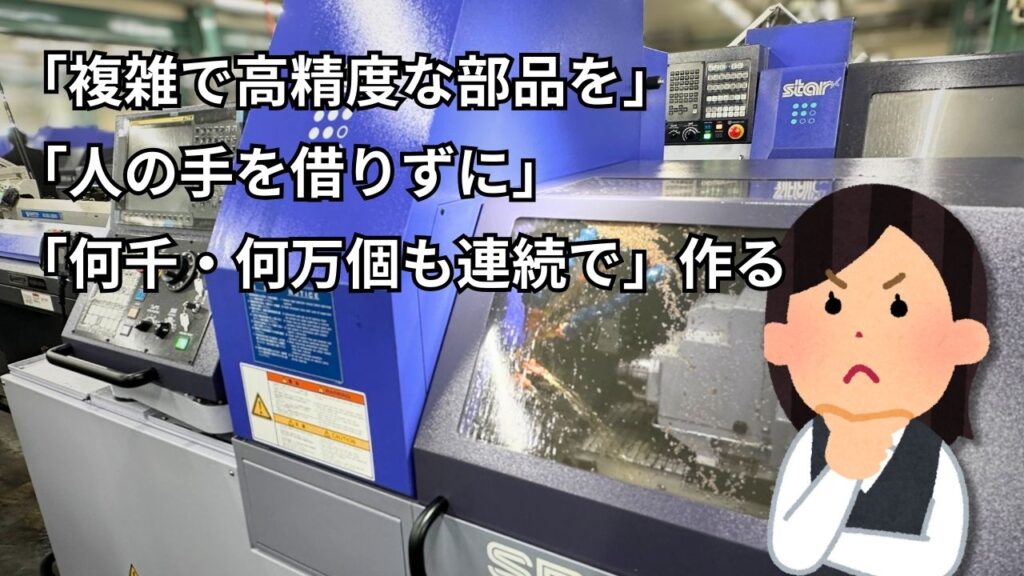

今回からは、いよいよ新しいテーマ【複合自動盤の仕組み】がスタートします!

これまでの記事で自動盤や旋盤の歴史や構造を学んできましたが、現代のモノづくりの現場で主役となっているのはただの自動盤ではありません。 「複合自動盤(ふくごうじどうばん)」という進化したマシンです。

「丸いだけ」では終わらせない

第6回などで解説した通り、旋盤は基本的に「材料を回して削る」機械です。 そのため、作れる形は「円柱(えんちゅう)」や「円錐(えんすい)」などの丸いものが基本でした。

しかし、皆さんの身の回りにある精密部品をよく見てみてください。 「全体は丸いけれど、横からネジ穴が開いている」 「一部だけ平らに削られている(Dカット)」 「六角形の頭がついている」 ……そんな部品がありませんか?

実は従来の普通の旋盤だけではこういった「丸くない加工」や「横からの穴あけ」はできませんでした。

そこで登場!「複合自動盤」

ここで活躍するのが複合自動盤です。 一言でいうと「旋盤(丸く削る)」の中に「フライス盤(角や穴を作る)」の機能を取り込んだマシンのことです。

• 旋削(せんさく)加工:材料が回る(丸い形を作る)

• フライス加工:工具が回る(穴や平面を作る)

この2つの全く異なる加工を1台の機械の中でやってしまおう!というのが複合自動盤なのです。 丸い棒から削り出し、そのまま横穴を開け、平らな面を作り、完成品まで仕上げてしまいます。

もう一つの重要な使命「量産」

「すごい形が作れる」ことと同じくらい複合自動盤には重要な使命があります。

それは、「複雑で高精度な部品を」 「人の手を借りずに」 「何千・何万個も連続で」 作ること。

自動車やスマホなど様々な製品に使われる膨大な数の高精度な部品を、人の手を借りずにハイスピードで作り続ける事が出来る。そんな複合自動盤はまさに量産工場のエースなのです。

料理人で例えると?

このすごさをキッチンの料理人で例えてみましょう。

• 普通の旋盤は、「皮むきの達人」です。 大根をくるくる回しながら、皮むき器を当てて、あっという間にきれいな円柱にします。

• フライス盤は、「彫刻(ちょうこく)の達人」です。 大根に花柄を彫ったり、四角く切ったりします。

• 複合自動盤は、「超高速・皮むきマシン」に「彫刻機能」がついたような存在です。 次から次へと流れてくる大根の皮を瞬時にむき、横から模様を彫り入れ、スパッと切り落とす。これを休むことなく延々と繰り返します。

「芸術的な細工」ができるのに、「工場のライン作業」のようなスピードも持っている。これが複合自動旋盤の真の姿です。

次回もお楽しみに!

次回は自動盤ならではの材料供給システム、「バー材(ばーざい)」と連続加工について解説します。 金太郎飴(きんたろうあめ)のような生産の仕組みとは? お楽しみに!